“掌控”污水处理全过程

目前,随着人们对污水处理要求的逐渐提高,污水处理的工艺过程也日趋复杂,而其控制过程的自动化既影响着工艺流程实现的便捷性和高效性,也严重影响着处理工艺的效果,因此,集当前先进技术于一体的区域污水工程建设的重要性日益提升。

污水工艺及特点

污水处理的工艺流程大体分为格栅处理、泵房提升、沉砂处理、一次沉淀池、曝气池处理、二次沉淀池处理、泥浆制备、昭气利用。需要控制的区域主要有进水泵房、鼓风机房、脱水机房、变电所、加药间等区域,控制对象有栅格、总泵房、沉砂池、生物反应池、沉淀池、加氯间、污泥处理装置、变电站等。

在进水泵房,系统需要检测粗、细格栅前后的液位及设备的故障工况,手动/自动控制粗、细格栅的运行;采集泵房内及水泵运行工况及液位参数,并根据泵的运行时间,先后开启水泵机组。在鼓风机房,系统需要控制鼓风机组的开关机顺序,检测鼓风机组的故障报警,根据生化池中溶氧的浓度调节出风阀开启度,检测生化池等相关仪表的参数。在脱水机房,系统需要采集脱水机房、污泥池内电气设备运行工况及附近的仪表参数并对相应电气设备进行控。在变电所需要采集鼓风机房高压变配电所设备的运行工况及对附近电气设备进行控制等。具有现场设备查询,故障记录及报警,各项数据曲线等功能。

贝加莱控制系统方案

根据项目的需求及特点,监控中心采用贝加莱方案先进的管理控制技术,系统设计为控制层、监控层、管理层三层进行监测和控制。控制层分若干PCC子站,分别对厂内设备及监测点进行控制、监测,采集信号,控制生产设备;监控层在厂内设中心控制室,对于独立运行的污水处理厂,中控室有二个功能,一是监控全厂的整个生产过程,二是将有关污水处理厂的运行状况上传污水处理厂监控中心;将污水处理厂监控中心执行指令下传各PCC,由PCC控制各现场仪器仪表;管理层主要在污水处理厂监控中心完成。系统同时还充分考虑并设计了特殊情况下的现场手动控制。

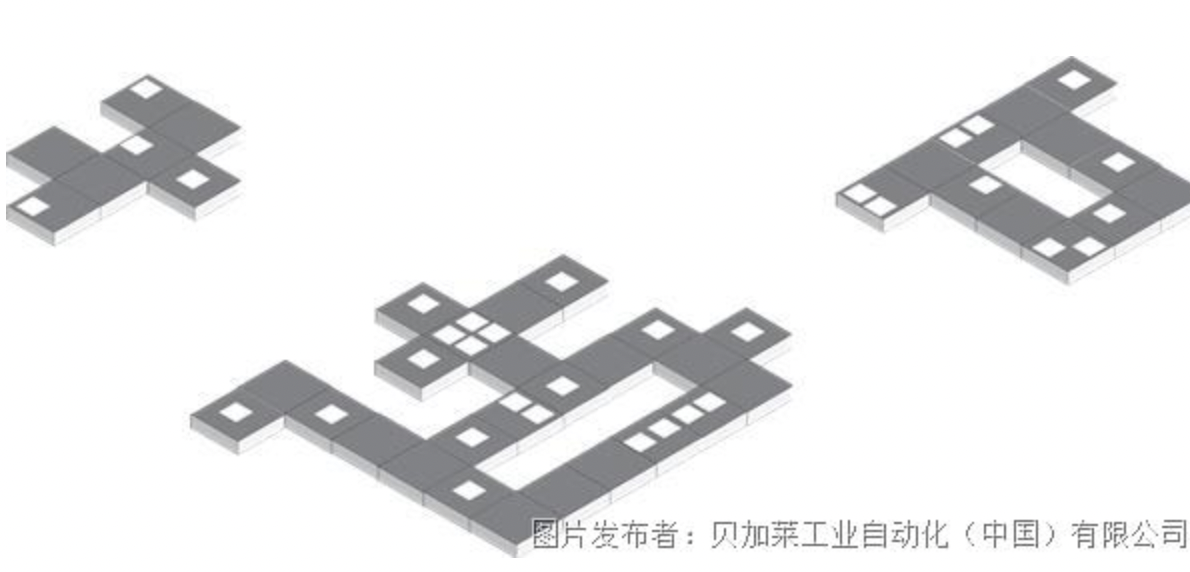

图1 系统结构图。

系统设计在现场采用贝加莱的PP400系列控制器。PP400是一款集成触摸屏、控制器于一身的高性能控制器.一个设备同时实现现场的监控和操作以及I/O的处理.提高整个污水系统的灵活度.支持100m I/O扩展的X20系统。各PCC站的通信采用CPU自带的以太网接口,实现个站间的通信和与监控中心的数据交换。设计自控系统的组成主要包括:

1#PCC、2#PCC、3#PCC控制站

主控制器选用X20的高性能X20CP1485控制器,自带以太网和RS232(或CAN)通信接口,其处理频率达到Celeron 400MHZ,达到400US的任务执行时间。通过预先编制好的控制程序,对现场控制站I/O模块进行数据采集、分析和运算,并输出结果。通过自带以太网接口实现与监控中心的数据通信,并且采用容易扩展的X20的I/O单元,采用CAN、X2X通信方式实现I/O的通信采集远程设备的数据信号。12路的I/O宽度仅为12.5mm,长为9.9mm,结构紧凑,功能齐全,性价比高,安装方便。

3个PCC站分别位于预处理站、鼓风机室、滤池和沉淀池。鼓风机房现场HMI采用贝加莱的PP100触摸屏,PP100采用266MH高性能处理器(128MB DRAM,TFT 640×480 真彩10.4寸的大尺寸,IP65的防水等级,全金属外壳)。模拟电阻式触摸屏的特性决定了长寿命,可使用达6年以上。并且具有很强的抗干扰能力,并集成RS232、以太网、USB接口方便用户的通信或扩展。主控制器与触摸屏的通信采用RS232。

变电站

选用贝加莱的PP400控制器,它集PCC控制器于一身,采用高速266MHZ CPU ,可达8GB的大容量的存储器,具有IP65的防护等级,USB、以太网、RS232通信接口丰富,256色真彩显示。可通过触摸屏查询设备状态、工作记录、数据报表,修改系统参数等,满足在变电站本地监控本地操作的功能,一体化的设计紧凑而小巧。I/O模块支持多种远程扩展方式,如CAN ,X2X, POWERLINK,ProfibusDP,DeviceNet等。

ECU01-ECU10现场控制站

现场控制站的主要功能是远程I/O模块和通信功能,它主要包括模拟输入模块、数字输入模块、数字输出模块以及通信模块。控制器选用贝加莱的X20自带以太网、RS232、CAN接口紧凑型X20CP0291,达到2MS的快速扫描周期。采集10个滤池的控制信号,通过100M的以太网传输上下位的数据信息。I/O部分采用贝加莱的X20 I/O系统。如果滤池控制部分离其余控制部分有一定距离,并且I/O点不多,我们采用具有12M 通信速度,站间距离可达100m的贝加莱X2X通信总线,进行远程扩展。方便现场的安装,满足用户的实际要求。并且X20系统支持热插拔,即使个别模块或外围设备故障也不会影响其余模块的正常工作,避免因一些小故障而导致整个系统瘫痪,节省维护和使用成本。

监控中心

采用贝加莱无风扇、无线缆,免硬盘运行的工控机APC620,采集现场PCC的实时数据和记录状况报表及报警等,实现全厂的综合调度。两台工控机互为主备,提高了系统可靠性。控制系统具有全自动逻辑控制,在线工艺状态显示及参数记录,运行故障诊断记录以及生产报表显示记录等功能。系统能长周期安全无故障运行。

网络通信及结构

利用各PCC自带的以太网接口实现PCC站、ECU各站的通信以及与监控中心的数据通信。光纤连接现场和监控中心,远程I/O的扩展采用12M速率的X2X总线。通过RS485接口模块控制现场变频器的运转以及与仪器仪表的通信连接。

该系统控制器采用分时多任务系统,触摸屏和PCC均采用同一开发软件,面向对象的编程方式,除常规编程语言外,支持C语言、BASIC语言等多种高级编程语言。完善的PID算法完成生产过程压力、温度、流量等工艺参数的PID回路调节。高性能的控制器和支持带电插拔的X20 I/O系统,单个模块或部件的损坏不会影响其他设备的正常运行,提高污水系统可靠性,利于系统维护。I/O就地接入,再通过通信上送(通讯介质为屏蔽双绞线),减少布线成本,提高电气系统可靠性。接口丰富(太网通信接口、 Modbus接口、CAN 通信、RS485总线等与三方设备通信的接口都包含在系统中),方便用户的扩展和使用。

小结

贝加莱的污水控制系统是以PCC、工控计算机、管理计算机、服务器、计算机网络及软件系统为核心的污水处理厂实时管理控制系统,自动监测或监控污水处理厂设备及生产过程,达到污水处理厂远程监测或监控自动化、管理信息化。 使污水处理厂内自动化控制及技术水平得到全面提升,可以安全、可靠地实现各种复杂的污水处理工艺流程,减少人为因素带来的可能事故和隐患,保证污水处理的质量,同时减轻劳动强度,提高工作效率和经济效益。使传统污水处理厂生产运行及管理产生了质的变化。

提交

ACOPOS 6D-装配生产新模式

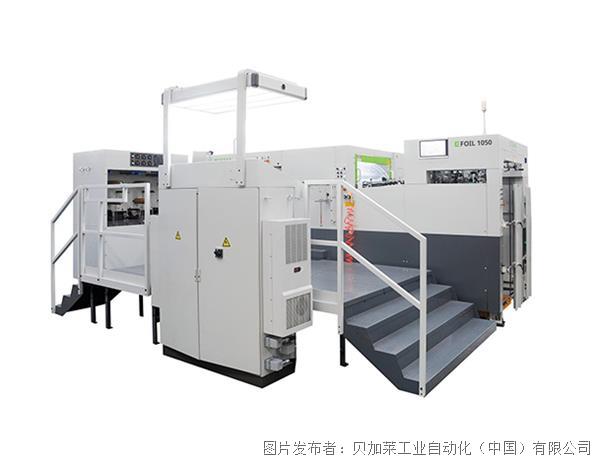

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

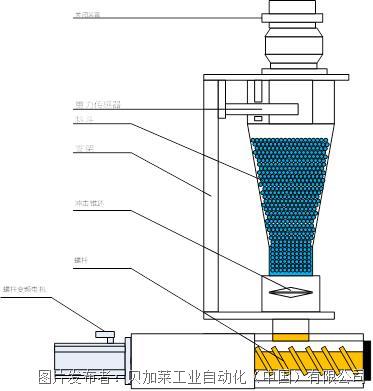

一个软件,多种机型-称重软件整体规划提升出机效率

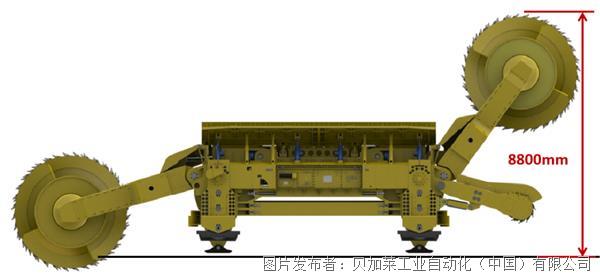

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议